Concepto de Operaciones

La esencia de todos los negocios es generar valor transformando insumos en productos y servicios. El sistema de operaciones de una empresa se encarga precisamente de esa transformación y de crear valor para los clientes.

Tipos de Transformación:

- Física o estructural. En las operaciones industriales, los insumos se cortan, estampan, montan, etc. En ciertas empresas de servicios esta transformación se realiza en el mismo cliente, por ejemplo, cortes de cabello, cirugía plástico, etc.

- De Transporte: ejemplo, desplazamiento de basura, logística, viajes.

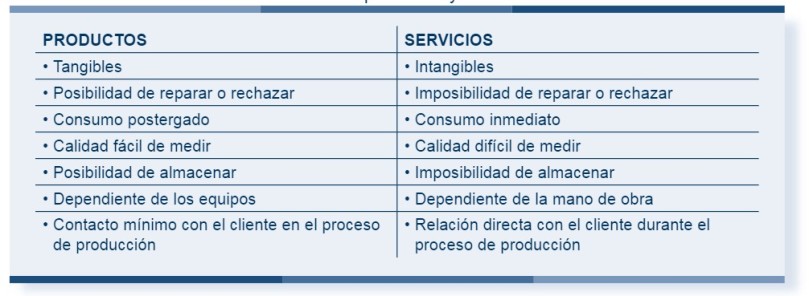

Diferencias en el Suministro de Productos y Servicios:

Pasos para el desarrollo de un proyecto de calidad:

- Hay que pensar primero en la utilidad del producto y dejar para después el formato del mismo. Es importante antes que nada identificar las necesidades que se van a satisfacer.

Además es importante considerar la “Ingeniería Simultanea”, es decir, desarrollar el producto con la participación de proveedores y personal de producción, ventas, distribución, etc.

- Elaborar una lista de especificaciones funcionales, estas traducen las necesidades del cliente y se consideran para los atributos del producto.

- Definir las especificaciones técnicas: dimensiones, peso, talla, etc. Utilizar la técnica QFD (despliegue funcional de calidad)

- Diseño del producto

- Organización del espacio físico

- Diagrama de flujo de las operaciones y proceso

- Equipos e insumos necesarios (Capacidad Productiva)

Tipos de Sistemas de transformación:

- Producción continua

- Producción en serie

- Bajo pedido

- Personalización en masa

- Operaciones con proyectos

Medir el desempeño de los procesos:

- Capacidad: cantidad o volumen de operaciones que se pueden entregar

- Productividad: recursos producidos entre recursos utilizados. También se le puede llamar eficiencia. Ejemplo: cantidad de clientes atendidos por empleado

- Calidad de conformidad: grado de identidad entre un producto/servicio y sus especificaciones.

- Especificaciones: características deseadas para un producto/servicio, lo describen en términos de su utilidad.

- Cuanto mayor sea la similitud entre el producto y sus especificaciones mayor será la calidad de conformidad.

- Producto = Especificaciones entonces + Calidad de conformidad

- Índice de aprovechamiento: bienes que se aprovechan / total de bienes producidos.

- Bienes que se aprovechan: productos que cumplen con las especificaciones de calidad.

- El número de piezas defectuosas reduce el índice de aprovechamiento y como consecuencia baja el nivel de productividad.

- Eficiencia del tiempo: existen tres medidas principales para la eficiencia del uso de tiempo.

- Productividad del tiempo

- Tiempo de ciclo: tiempo que transcurre entre el inicio y final de un proceso.

- Velocidad del proceso

Manufactura Esbelta

Sistema que tiene como principio maximizar la eficiencia mediante la eliminación de todo tipo de desperdicio.

Eficiencia del proceso= productividad + calidad de conformidad + reducción de desperdicios.

- Desperdicio: es lo contrario a la agregación de valor.

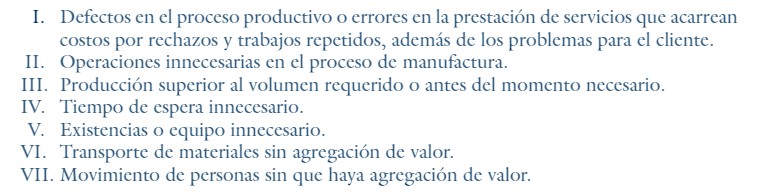

Los 7 desperdicios mortales de cualquier proceso productivo son los siguientes:

La producción esbelta es el conjunto de principios y técnicas que vuelven más eficiente al proceso mediante la reducción de desperdicio. Las principales técnicas de producción esbelta son:

- Just in Time: significa hacer algo justo en el momento preciso. Significa reducir al mínimo las existencias de materia prima, artículos en proceso, productos terminados, etc. Es necesario sincronizar las operaciones con la demanda del mercado.

- Producción con calidad: hacer las cosas bien desde la primera vez.

- Organización eficiente del espacio físico